Études

Besoin

La première étape dans la réalisation d'un projet est la mise au clair du besoin. L'existence d'un cahier des charges (CDC) détaillé est nécessaire à la bonne réalisation du projet. Cependant, si le client n'a pas de CDC précis défini, nous pouvons l'aider à la réalisation de celui-ci et ensuite le valider.

Une fois le CDC finalisé, un devis est réalisé pour la partie étude, prototypage et coût de la carte (ou de l'ensemble) en production série. Ce coût prend en compte les besoins du client et les contraintes budgétaires. En parallèle de cela, des délais sont donnés au client pour le développement du produit.

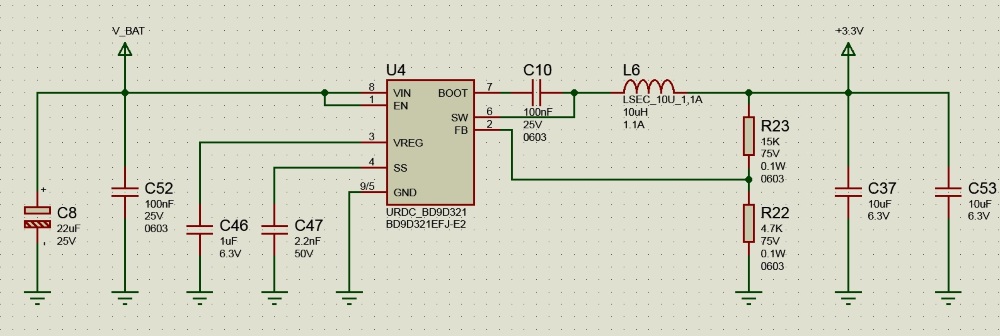

Enfin, l'étude électronique peut commencer. Cela débute par la conception et validation du schéma de la carte électronique.

Routage

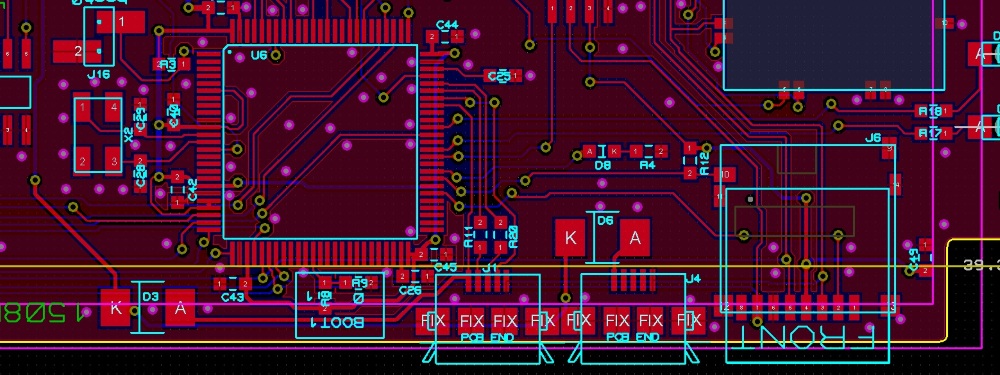

Une fois le schéma électronique réalisé, le routage de la carte peut avoir lieu. Celui-ci prend en compte les différentes contraintes :

• Encombrement mécanique (format de la carte, hauteur, ...).

• Positionnement de la connectique.

• Positionnement des éléments spécifiques (LEDs, éléments RF, ...).

• Prise en compte de l'échauffement des composants dans le placement de la carte.

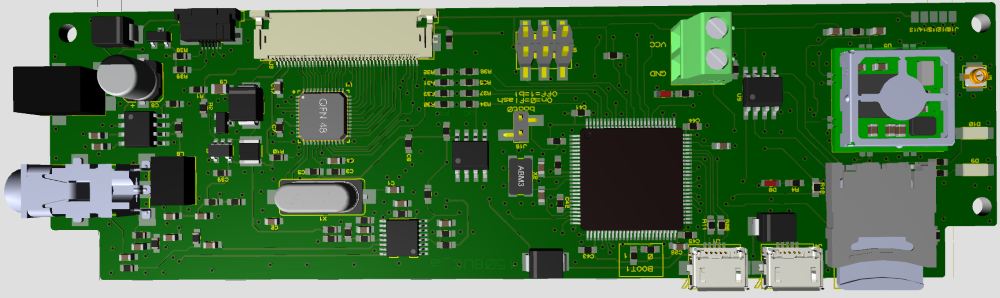

Il est ensuite possible de sortir un fichier 3D de la carte pour valider l'intégration 3D.

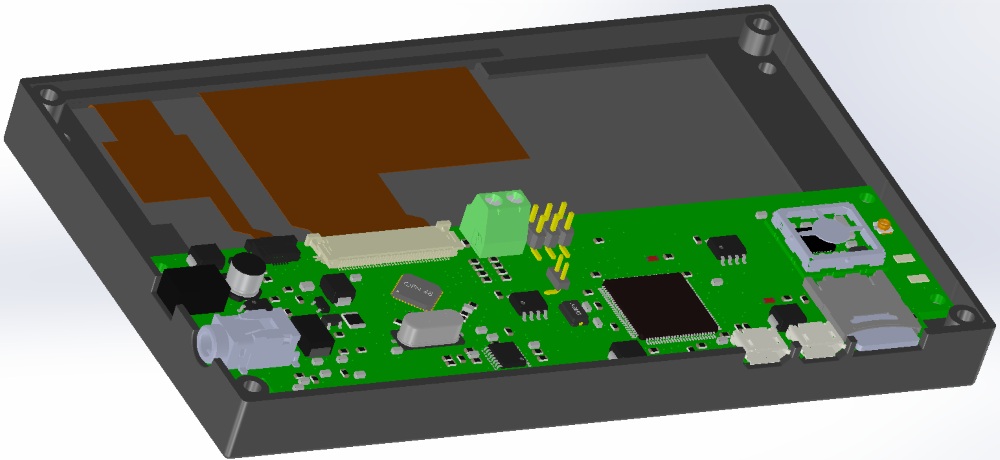

Intégration 3D

L'intégration mécanique peut être nécessaire pour certains projets. Cela consiste à exporter un 3D de la carte routée (format STEP en général) pour valider que l'intégration se fait bien. Il est possible, grâce à cet export 3D de réaliser un assemblage dans un logiciel de conception 3D pour valider les contraintes mécaniques.

Cela permet aussi de se rendre compte du positionnement des éléments (connecteurs) et d'apporter des modifications au routage avant même que celui-ci n'ait été prototypé.

Conception 3D

Il est aussi possible de réaliser de la conception de pièces en 3D. Celles-ci peuvent ensuite être imprimées grâce à une imprimante 3D. Cela permet de prototyper des pièces mécaniques ou de valider des assemblages avant de passer en production série (réalisation de moules pour injection plastique, dossier d'usinage, ...)

Nous disposons d'une imprimante 3D permettant la réalisation de pièces complexes dans différents matériaux.

Prototypage

Le câblage d'une carte électronique prototype se fait en plusieurs étapes :

• Mise en place d'une couche de pâte à braser sur les pastilles de composants CMS. Ceci est réalisé grâce à un masque de sérigraphie et d'un outillage spécifique.

• Mise en place manuelle des composants CMS.

• Refusion au four à refusion.

• Si des composants traversants sont présents sur la carte, ceux-ci sont alors soudés manuellement ensuite.

Aalana dispose de l'équipement nécessaire (outillage pour masque de sérigraphie, binoculaire pour pose des composants et four de refusion) pour la réalisation en interne des prototypes de cartes électroniques. Ceci permet de réduire les délais ainsi que les coûts pour nos clients.

Validation

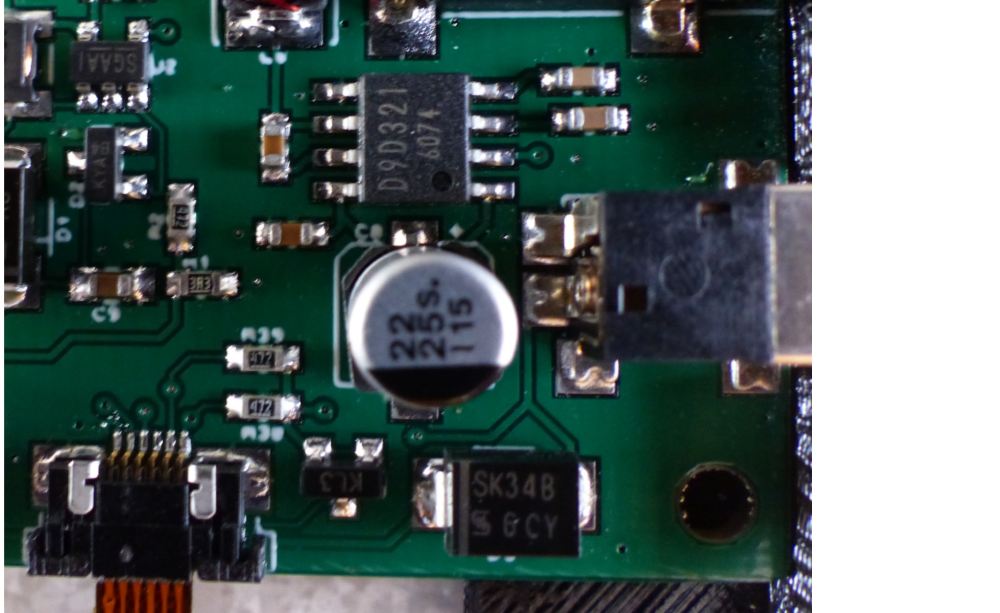

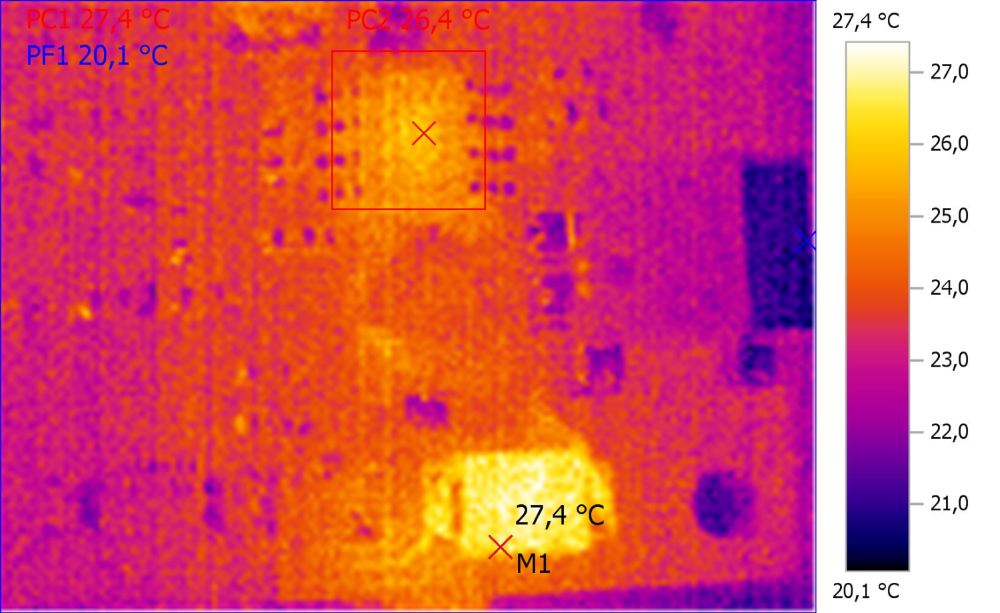

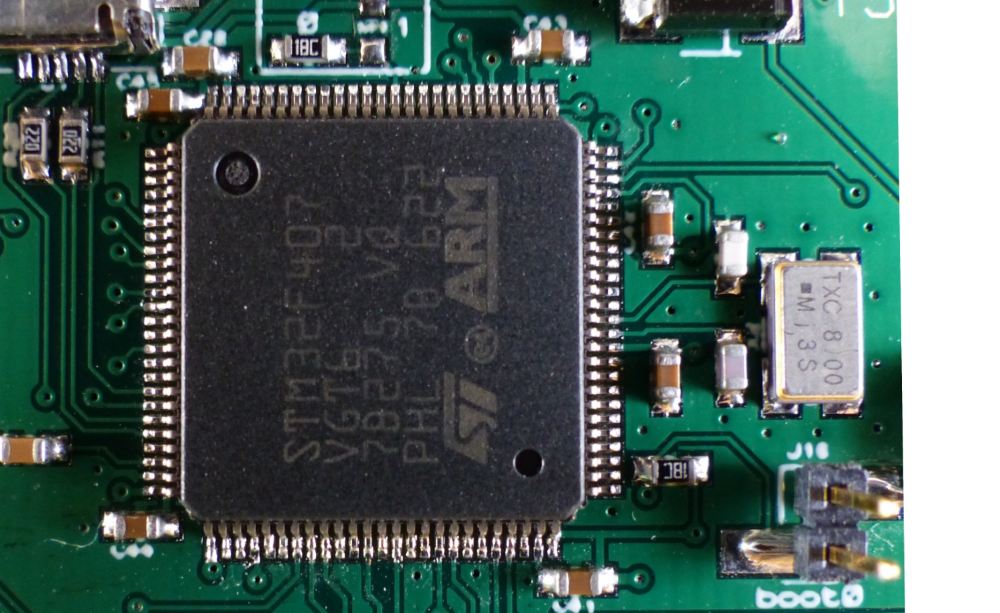

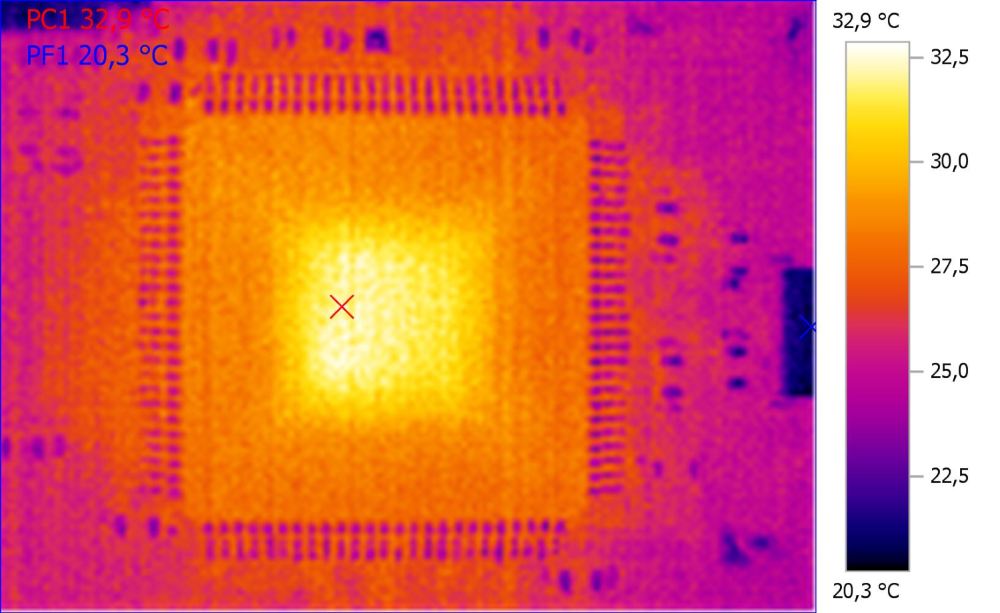

Les tests et validation permettent de s'assurer que le fonctionnement du produit est conforme au CDC. Mais cette validation ne s'arrête pas là. Il faut (entre autre) pouvoir réaliser des tests thermiques pour s'assurer que la carte ne présente pas d'échauffement excessif en certains points, qui pourraient altérer la fiabilité ou la durée de vie du produit.

Aalana est équipée de l'outillage nécessaire (caméra thermique) pour la réalisation de mesures sur les cartes. Nous sommes donc en mesure de vous fournir un rapport d'essai thermique permettant de visualiser les points d'échauffement.

Production

Une fois la validation des prototypes faite , il est maintenant temps de passer en production. Aalana prend en charge la production de vos cartes électroniques. Ainsi, nous nous occupons de tout : dossier de production, approvisionnement, sous-traitance, puis enfin test et validation individuels de chaque carte ou ensemble.

Le délai de fabrication varie suivant la complexité et les délais d'approvisionnement des différents composants. Cependant, nous privilégions une fabrication en France de manière à réduire au maximum nos délais de production , mais aussi apporter une bonne qualité de fabrication.